历史罕见极端大风来袭!如何用玻纤网格布加固建筑安全?

33近日,一股较强冷空气席卷我国中东部地区,带来极端大风、强降温、沙尘及强对流天气。中央气象台发布大风黄色预警,华北地区阵风或超13级,南方多地遭遇今年以来最强风雹。面对如此极端天气,建筑安全防护成为...

查看全文全站搜索

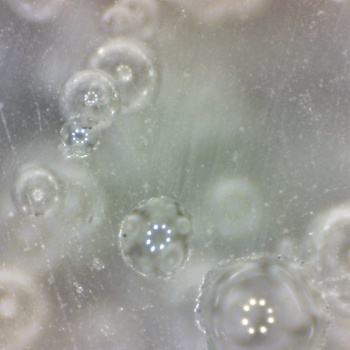

导语:在玻璃纤维生产中,气泡和断头问题直接影响产品质量与生产效率。本文从原材料、工艺、设备等维度深入分析成因,并提供可落地的优化方案,助企业快速提升良品率。

通过显微镜观察气泡分布,结合化学分析(如质谱仪)确定气体成分:

筛选除杂:通过振动筛、磁选机去除金属杂质(如Fe₂O₃含量≤0.1%)。

供应商管理:定期抽检原料成分,建立质量追溯体系。

梯度优化:延长玻璃液在澄清区的停留时间,促进气泡上浮排出。

澄清剂配比:调整硫酸钠或氧化铈的添加量(建议±0.2%梯度测试)。

燃烧系统优化:清洁燃烧器喷嘴,调节天然气与氧气比例至1:2。

耐火材料维护:定期检查熔池侵蚀情况,及时修复或更换。

拉丝速度:从60m/s降至50m/s,延长纤维冷却时间。

冷却系统升级:优化风嘴布局,确保均匀散热。

自动化控制:引入PLC系统联动调节窑压与温度,减少人为误差。

生产数据库:记录气泡数量、断头率等指标,分析长期趋势。

标准化SOP:规范原料投料、温度调节等操作流程。

人员培训:定期培训员工识别异常,提升故障响应速度。

结语:通过系统性优化原材料、工艺及设备管理,企业可显著减少气泡断头问题。结合数据监控与智能化升级,不仅能提升良品率,还可为长期稳定生产奠定基础。

延伸阅读:学术研究:《Journal of Non-Crystalline Solids》玻璃熔制气体动力学分析。

近日,一股较强冷空气席卷我国中东部地区,带来极端大风、强降温、沙尘及强对流天气。中央气象台发布大风黄色预警,华北地区阵风或超13级,南方多地遭遇今年以来最强风雹。面对如此极端天气,建筑安全防护成为...

查看全文供应链卡脖子的关键:玻璃纤维布的特殊性能低热膨胀系数玻璃纤维布因其独特的性能,成为iPhone 17核心组件封装的关键材料。它能够匹配芯片与基板的热膨胀特性,避免高温下的结构形变,同时凭借“低介电损耗...

查看全文随着《国家数据基础设施建设指引》的发布,我国正加速构建覆盖全行业的数据流通与应用体系。这一政策不仅为人工智能、智慧医疗等新兴产业赋能,更为传统制造业的数字化转型指明方向。以玻纤网格布行业为例,通...

查看全文引言近年来,美国频繁加征“对等关税”,试图通过贸易壁垒解决国内经济问题,但这一政策不仅加剧了全球供应链动荡,更对细分行业如玻纤行业产生深远影响。作为建筑与工业领域的重要材料,玻纤网格布(尤其是...

查看全文

您好!请登录